איך מרימים טנק ששוקל 12 טון עם חלק מודפס בתלת ממד?

UltiMaker דוחפים את גבולות ההדפסה בתלת ממד

"כמה חזקים חלקים מודפסים בתלת מימד?"

זו השאלה שרוב המהנדסים שואלים כשהם שוקלים לפנות להדפסת תלת מימד.

אחרי הכל, חשוב לדעת מה ניתן לקבל עם הכלים העומדים לרשותך.

זו הייתה גם שאלה שמהנדסים מאולטימקר והצי המלכותי ההולנדי התאחדו כדי לברר.

אבל לא בצורה קונבנציונלית..

הדרך המקובלת למדידת חוזק החומר היא באמצעות מכונת בדיקת מתיחה. דגימה קטנה מודפסת ונכנסת למכונה שמייצרת לחץ על החלק עד שהיא נשברת. הלחץ המוקרן על החלק מחולק על מרכז פני השטח בזמן השבירה, יבטא את חוזקו. אמנם המספרים האלה חשובים מאוד למהנדסים, אבל לפעמים "לראות זה להאמין".

כדי באמת להציג תמונה במוחם של אנשים עד כמה חזקים יכולים להיות חלקים מודפסים בתלת מימד, Covestro, הצי המלכותי ההולנדי ו-Ultimaker החלו בשיתוף פעולה ייחודי להרים משא כבד מאוד.

אבל מה יעבוד? משקולות בחדר כושר? אופנוע? מכונית? אולי ג'יפ גדול? ואז הצי המלכותי ההולנדי שאל:

"למה לא טנק משוריין?"

יצירת התכנון והעיצוב הראשוני

כדי להרים רכב כבד באמצעות חלק מודפס בתלת מימד, ראשית עלינו לנתח את החומרה שבה נוכל להשתמש.

לרשות הצי ההולנדי המלכותי עמד מתקן הרמה מיוחד לטנקים שהשתמש בשתי טבעות פלדה הניתנות לפתיחה כדי להתחבר למנוף שלהם, ולכבלים המחוברים לרכב המיועד להרמה.

חוליה מוארכת בצורת O תוכל לחבר את שתי טבעות המתכת הללו ולהרים את הרכב הכבד.

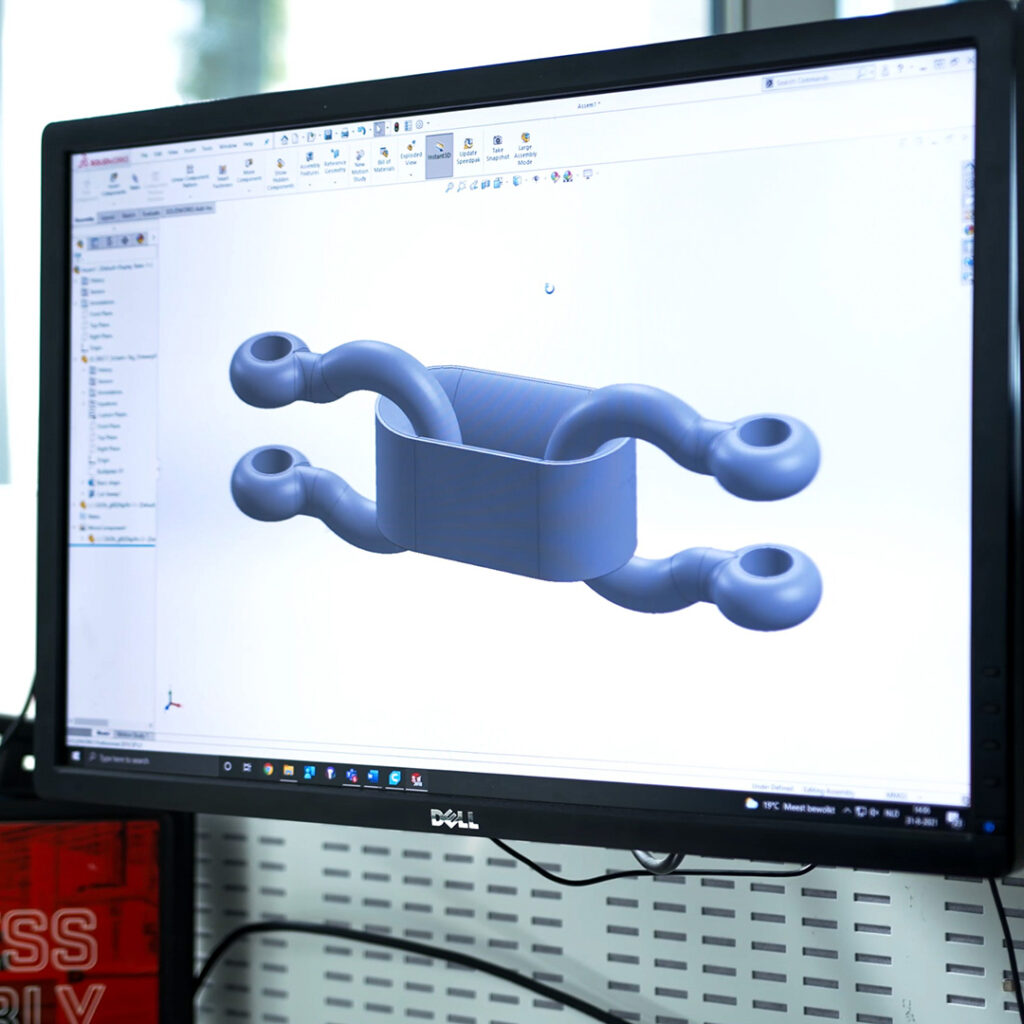

הגיאומטריה המדויקת שלהם יובאה ל-CAD כדי ליידע את עיצוב החלק

הקישור המודפס בתלת-ממד נדרש כדי להתממשק בצורה מושלמת עם הטבעות הניתנות לפתיחה,

לאחר ייבוא הגיאומטריה של טבעות הפלדה לתוכנת CAD שלUltimaker המהנדס לארס דה יונג הצליח ליצור את העיצוב הראשוני עבור הקישור.

לארס הגדיר לראשונה את דרישות התכנון לעיצוב: הקישור צריך להיות בעל צד שטוח להדפסת תלת מימד יציבה, היה צורך להדפיס את הקישור עם קווי שכבה באותו כיוון של הכוחות המוקרנים על החלק

החלק המודפס ומשטח האינטראקציה של טבעות המתכת צריכים להיות גדולים ככל האפשר כדי לפזר את הכוחות באופן שווה

מציאת החומר המתאים

ה-Ultimaker Marketplace מלא במאות חומרים.

לכל אחד מהחומרים שילוב ייחודי של מאפיינים, מה שגורם לסבירות גבוהה שהחלקים נדרשים ושונים יתאימו לדרישות שנקבעו. החומר הנדרש לבדיקה זו צריך להיות חזק במיוחד, אך גם היה צריך להיות מסוגל לספוג לחצים.

Adigy® F1030 CF10 מבית Covestro תאם את הדרישות שנקבעו. פולימר זה מבוסס ניילון ממולא בסיבי פחמן וניתן להדפיס אותו באמצעות מדפסת ההדפסה Ultimaker S5 וראש הדפסה -CC.

ייעול העיצוב באמצעות סימולציות

לוקח פחות זמן להדפיס בתלת מימד את הקישור המוצק של 2 קילוגרם מאשר לייצר אותו בשיטות מסורתיות. עם זאת, מספר האיטרציות הדרושות לאימות הגיאומטריה הנכונה פירושו שהזמן עדיין היה פקטור.

זו הסיבה שהעיצוב עבר אופטימיזציה לפני ההדפסה באמצעות הדמיות ממוחשבות.

Covestro הפעיל באופן דיגיטלי את הכוחות על העיצוב באמצעות תוכנה שיודעת את התכונות הפיזיקליות המדויקות של חומר הניילון סיבי הפחמן שלהם.

על ידי הפעלת סימולציות, הצלחנו לזהות היכן צריך להתאים את העיצוב והיכן ניתן להסיר חומר.

זה יצר עיצוב אופטימלי שיכול להרים יותר משקל, תוך הורדה בכמות החומר, וכתוצאה מכך זמן ייצור מהיר יותר עם עלות נמוכה יותר.

אימות הסימולציה

לפני שהצליחו להרים את הרכב הכבד, הם היו צריכים לאמת פיזית את החוזק המחושב של החלק המודפס. נוצרו שני עיצובים עבור שני גדלים. הראשון היה חוליה במשקל 1 קילוגרם שלפי הערכות יכול לעמוד ב-12 טון. השני במשקל של כ-2 קילוגרם יכול לעמוד ב-38 טון.

לצי המלכותי ההולנדי יש מכשיר בדיקת חוזק מתיחה תעשייתי באתר המסוגל להקרין כוח של עד 343 קילו-ניוטון על החלק. גם הגרסה ההתחלתית והגרסה האופטימלית נבדקו עבור הגרסה הגדולה והקטנה.

העיצוב האופטימלי היה מסוגל לעמוד בלחץ גבוה יותר.

ההבדל בין התוצאות שנבדקו בסימולציה היה קרוב מאוד, והבדל של 1% בלבד בממוצע.

זה הפך את זרימת העבודה הזו למדויקת ורווחית בזמן היציאה לשוק והגברת הביצועים.

הרמת שני כלי רכב

לאחר מספר חודשים של עיצוב, הדפסה, בדיקה ותכנון – הגיע הזמן לפעולה!

שני הקישורים עמדו להרים רכב צבאי כבד. בבסיס הצבא ההולנדי בדרום הולנד, חטיבת הקרנף הקל 13 סייעה עם רכבי החילוץ המשוריינים שלהם. מנוף הבאפלו שלהם כולל מנוף מותקן בחזית והוא מיועד לחילוץ כלי רכב כבדים כמו משאיות וטנקים.

לחימום, חוליית ה-1 קילו שימשה להרמת גרסה צבאית של ג'יפ מרצדס במשקל של מעל 2 טון.

זו לא הייתה בעיה בכלל, הרכב הונף בקלות.

ואז, הגיע הזמן למשהו גדול יותר.

חוליית הניילון המחוזקת בסיבי פחמן מוצק במשקל 2 קילו הוצבה בין הרכב המשוריין M113 לבין מנוף באפלו.

טבעות המתכת מהודקות למקומן וארבעה כבלים חוברו מהוו התחתון לרכב.

המנוף החל לאט לאט לנוע מעלה, והכבלים והחלק המודפס בתלת-ממד החלו להמתח.

ואז, הרכב במשקל 12 טון התרומם באיטיות, מרחף מעל הקרקע, תלוי על הקישור שמודפס בתלת מימד!

הבאפלו נסע מסביב, אחורה, קדימה, הסתובב, אבל הקישור החזיק מעמד בצורה מושלמת.

שיתוף הפעולה הניב תוצאה מוצלחת מאוד.

למידה ונקודות חשובות

הפרויקט לא היה רק הצלחה בגלל הקישור שהודפס בתלת ממד עבד.

גם למדנו הרבה בדרך.

זה היה מדהים לראות שסימולציות CAD עברו כברת דרך, לא רק הדמיית צורה, אלא נותנת תחזיות מדויקות תוך התחשבות בחומר ואפילו בכיוון הסיבים.

היכולת להסתמך על כלים כאלה היא יתרון גדול למהנדסים.

בעוד שכל החלקים הודפסו בחדרים מתוחזקים כהלכה והחומרים לא היו חשופים ללחות, עדיין ניכר הבדל בין גרסאות שהודפסו במחסן יבש, לבין חלקים שהודפסו עם סלילי פילמנטים מיובשים במכוון בחדר הדפסה מחומם ויבש.

ניילון סופג לחות וזה יכול לגרום לחלקים מודפסים חלשים יותר.

לכן חשוב מאוד להכיר את תכונות החומרים ולטפל בהם בהתאם.

לראות זה להאמין

גיליון נתונים טכני יתן לכם את חוזק החומר במספרים מופשטים.

אבל כשאתם רואים מה ניתן להשיג עם חלקים מודפסים בתלת-ממד הן מבחינת חוזק והן מבחינת התאמה, קל יותר להבין את האפשרויות שהטכנולוגיה נותנת ולקבל השראה ליישומים חדשים ומלהיבים.

השאירו פרטים עכשיו ונחזור אליכם בהקדם