אאודי ספורט: כלים וג'יגים מודפסים בתלת ממד, מוכנים תוך יום אחד במקום מספר שבועות

כאשר הוכרז דגם ה-E-Tron GT של אאודי, מתקן הייצור בולינגר הוף של אאודי ספורט בהליברון, גרמניה, היה זקוק במהירות לכמות של קרוב ל-200 כלים, ג'יגים ומקבעים עבור תהליכי הייצור שלו. תכנון כלים אלו לוקח זמן רב. ומיקור חוץ של הייצור יכול לקחת לעתים מספר שבועות ועד מספר חודשים. אלו מקרים בהם אוטומציה של עיצוב והדפסת תלת-ממד היו חלק מתהליך עבודה ייחודי עבור אאודי ספורט.

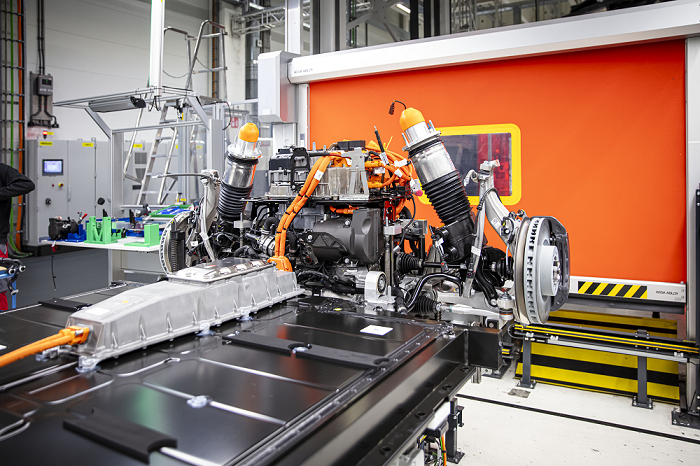

מפעל בולינגר הוף של אאודי ספורט הוא מתקן ייצור רכב ברמה גבוהה במיוחד. הייצור במפעל מתמקד באאודי R8 המציע ביצועים גבוהים, וברכב החשמלי E-Tron GT. מדובר בחלק מהדגמים הטובים ביותר של יצרנית הרכב הגרמנית הידועה. פס הייצור מציג יעילות בכל פינה. השלדה הבסיסית מגיעה בפלטפורמות רובוטיות ומתחברת לחלק העליון של המסילה. ה'רכבת' הרכבים האקסקלוסיביים עוברת לאחר מכן מספר תחנות בהן מותקנים חלקים ספציפיים לכל הזמנה. אף רכב לא דומה לשני, מה שהופך את הפעילות כולה למרשימה אף יותר.

לכל תחנה זמן מוגבל להרכבת החלקים וההתקנה שלהם על גבי הרכב. זו הסיבה לכך שתהליך עבודה יעיל ואופטימלי הוא מרכיב קריטי עבור המכונאים. כלים, ג'יגים ומקבעים מותאמים, משחקים תפקיד מכריע בהפיכת העבודה של המכונאי להרבה יותר מהירה, קלה וארגונומית.

"אנחנו מייצרים קרוב ל-800 כלים, ג'יגים ומקבעים עבור המפעל שלנו כאן", אמר קם גואלאיר, מומחה להדפסות תלת ממד באאודי ספורט. "מיקור חוץ דורש יותר משבועיים או שלושה, ארבעה שבועות או חודשים. הכל תלוי בספק ובתהליך להבאת ההזמנה לספק. הדפסת תלת-ממד עזרה לנו לקבל את הכלים האלו בזמן קצר במיוחד. העובדים באים אלינו ואומרים, אנחנו צריכים מקבע כדי להרכיב את הרכבים ולוקח יום אחד עד שהם מקבלים את הכלי המדובר ליד שלהם".

כלים שונים ליישומים שונים

ישנם כלים מותאמים אשר עוזרים ביישור חלקים במהלך ההתקנה. לדוגמה, בהתקנת גג, או הלוגו בחלק החיצוני של הרכב. פעולה שכזו משפרת את האחידות והאיכות של הרכבים הסופיים, במקביל לחיסכון של דקות עבודה משמעותיות לכל רכב. כלים של בקרת איכות מוודאים כי כל הרכבים עומדים בסטנדרטים הגבוהים ביותר של אאודי. הג'יגים המותאמים מותקנים על חלקי רכב למדידת יישור וסיבולת. לדוגמה, אאודי ספורט יצרו ג'יג מותאם למיקוד התצוגה העליונה (HUD) בלוח המחוונים של הרכב. הג'יג משתמש בשני לייזרים המוקרנים על ה-HUD המותקן. כשהלייזרים מיושרים, המשמעות היא שהזכוכית הרפלקטיבית מותקנת כראוי.

חלקים רבים צריכים להיות מורכבים לפני שהם מותקנים על הרכבים. צינורות הנוספים ללוח נוזלים מרכזי, כבלים וגופי קירור ליחידת בקרה מרכזית, ועוד. עבודה על חלקים אלו כשהם מונחים על שולחן העבודה, הופכת את המשימה לקשה מאוד. עבור משימה זו, אאודי ספורט משתמשת במקבעים רבים במפעל שלה. מקבעים אלו מחזיקים את החלקים במקומם, להרכבה קלה ומהירה. המקבעים לא רק חוסכים שעות עבודה, אלא גם משפיעים באופן משמעותי על האחידות של הייצור. רבים ממקבעים אלו מתוכננים גם להשפיע לטובה על הארגונומיה עבור העובד. לדוגמה, על ידי החזקת כלי בכיוון טוב יותר לעבודה.

עיצוב חלקים תוך דקות במקום שעות

אז כאשר הוכרז ה-E-Tron GT החדש, אחד האתגרים הגדולים היה צורך בקרוב ל-200 כלים, ג'יגים ומקבעים חדשים. והיה בהם צורך מיידי כדי להתחיל בייצור. תכנון כלים אלו דורש הרבה זמן ומומחיות. עליהם להיות מדויקים, ידידותיים למשתמש וקלים לייצור. זה המקום בו Fixturemate של Trinckle שיחק תפקיד גדול. Fixturemate היא תוכנה המיועדת באופן ספציפי ליצירת מקבעים עבור הרכבה. חלק מיובא וממוקם בזווית הנכונה. לאחר מכן המקבע נוצר על ידי הוספת לוח בסיס, מקומות בהם החלק זקוק לתמיכה וחורים כך שניתן להתקין אותו על השולחן. קיימת גם ספרייה של כלים מוכנים כמו מלחציים. התוכנה ידידותית למשתמש כך שכל אחד יכול להשתמש בה. ובעוד שעיצוב כלי יכול לדרוש שעות בתוכנת CAD מסורתית, Fixturemate דורשת 10-20 דקות.

"התחלנו לייצר את ה-Audi E Tron GT החשמלית כאן. היינו זקוקים לקרוב ל-200 מקבעים וכלים לדגם החדש הזה. Fixturemate עזרה לנו לספק הרבה מקבעים בזמן קצר", ציין גואלאיר. אנחנו שמים את החלקים שלנו ב-Fixturemate, מוציאים את המקבע מהתוכנה הזו תוך מספר דקות. באופן נורמלי, בבנייה קלאסית, אנחנו זקוקים לשעתיים, שלוש שעות, ארבע שעות, תלוי בגודל החלק. Fixturemate קלה מאוד לשימוש. אנחנו יכולים להביא מתמחים ולהראות להם איך להשתמש בתוכנה של Fixturemate, והם יכולים לעבוד באופן ישיר עם התוכנה ולספק את המקבעים תוך זמן קצר".

היתרונות של הדפסת תלת-ממד באאודי ספורט

לא רק שאאודי ספורט היו זקוקים לחלקים שיתוכננו מהר, היה צריך לייצר אותם בזמן קצר מאוד. מיקור חוץ של ייצור הכלים הוא תהליך יקר ויכול לקחת שבועות רבים ואפילו חודשים. זו הסיבה לכך שאאודי החלה לעבוד עם חדר הדפסת תלת ממד. מספר מדפסות, ביניהן Ultimaker S5, אפשרו לאאודי ספורט לייצר את הכלים הנדרשים. את הכלים היה אפשר להדפיס תוך יום, בשבריר מהעלות המסורתית. כבר אין צורך לבקש הצעות מחיר, לתדרך ספקים ולחכות לייצור ולאספקה של חלקים. כשחלק כלשהו לא עומד בדרישות, אפשר לשפר אותו באופן ישיר ולהדפיס אותו מחדש.

החומר הנכון למשימה

רוב המקבעים מודפסים באמצעות PLA קשיח (Tough PLA). מדובר בחומר עם מאפייני גמישות וחוזק הדומים ל-ABS, אבל מודפס בקלות רבה בלי האתגרים של ABS.

יש גם כלים שהודפסו להגנה על חלקי רכב באמצעות TPU95a. החומר הרך מושלם למניעת נזקים לחלקים שונים.

הודות לאקו-סיסטם של Ultimaker, אאודי ספורט יכולה להשתמש במאות חומרים צד-שלישי. חומרים אלו כוללים לרוב מאפיינים ספציפיים מאוד. אחד מאותם חומרים בהם משתמשים באאודי ספורט הוא ESD-safe PLA, הנמצא בשימוש למקבעים הבאים במגע עם רכיבים חשמליים. הכנת הדפסות תלת-ממד עם חומרים אלו היא משימה קלה מאוד עם שימוש ב-Ultimaker Cura משום שהפרופילים של ההדפסה זמינים ללא עלות במרקטפלייס.

"אנחנו משתמשים ב-Tough PLA משום שהוא זול וקל לשימוש. אנחנו משתמשים ב-TPU בעיקר להגנה על חלקי רכב. אנחנו משתמשים גם בחומרים ESD-safe ולעתים ב-ABS ו-PEG. הדפסת תלת-ממד, עבורנו, היא דבר מהיר ומועיל מאוד למפעל שלנו ולעובדים שלנו", המשיך גואלאיר.

אאודי ספורט מצטיינת באיתור בלתי פוסק של דרכים לשיפור היעילות. בעקבות שילוב הדפסת תלת-ממד עבור כלים וגיגים, החברה הפחיתה את עלות ייצור הכלים ביותר מ-80%, במקביל לאספקת כלים אלו לעובדים תוך יום, במקום תוך מספר שבועות. מעבר לכך, באמצעות שימוש ב-Fixturemate, אאודי ספורט הפכה גם את תכנון המקבעים למשימה קלה ומהירה. לא צריך מעצב CAD ייעודי ליצירת עיצובי מקבע. מעיצוב להדפסת תלת-ממד, כל אחד יכול לייצר את הכלים הנדרשים לו, ולהתחיל להפיק מהם תועלת.